今回はキャンピングカーのなかでもバンコンと呼ばれるジャンルのキャンピングカー製造の現場に入り、実際に作られていく様子を見学してきたので紹介したいと思います。

- Text

「バンコン」は人気のキャンピングカーカテゴリー

とその前に、バンコンって何?と思った人のために簡単にバンコンを解説しましょう。

バンコンとはハイエースなどの商用1ボックス車、ノアやセレナ、ステップワゴンといった乗用の3列シートミニバンなど、いわゆる「バンタイプ」をベースにしたモデルの総称です。

見た目は普通の1ボックスやミニバンなので、仕事や買い物といった普段使いがしやすいのが大きな魅力となっています。その証拠に日本RV協会が発行する「キャピングカー年次報告書2024」によれば、’24年の国産バンコンの生産台数は6400台で、総生産台数が9559台なので国産キャンピングカー全体のうち、66.9%をバンコンが占めていることになるのです。

創業60年を超す老舗ビルダー「アネックス」

取材に伺ったのは老舗のキャンピングカービルダーである「アネックス」。1964年に先代が「たなか自動車商会」を創業。その後、「オートボディショップたなか」、「ゼロプロダクト」を経て’94年にアネックスへとなりました。現在の田中代昭市代表は’81年に入社し、’90年より同社の代表を務めています。

昨年、同社が創業60周年を迎えた際、田中代表にお話しを聞くことができたのですが、「代表を務めるようになって早や34年。夢中でクルマ作りを考えていた日々。当初はワンオフ車に総当たりしていたような製造工程だったのが、時代と共に変化し工場のライン化による効率と質の向上を進めてきました。

時間が経つのはほんとうに早く、60周年を迎えられたことに感慨深いものがあります」との言葉がとても印象的でした。そんなアネックスの理念は「ロードトリップで人生を豊かにする」です。

取材に伺ったのはアネックス徳島工場。ここはバンコンの製造を主にしています。アネックスは‘22年9月には岡山県倉敷市に人気キャブコン「リバティ」シリーズ専用の新工場を立ち上げ、現在は2つの工場で生産体制を整えています。ちなみにキャンピングカーの製造はビルダーごとに大きく異なるので、下記で紹介している工程はあくまでアネックスでの工程になります。

バンコンができるのには5つの過程がある

それではバンコンの製造工程を紹介ていきしましょう。

工程は大きく分けると

①企画・設計

②前工程

③木工部門・シート&ベッド部門による部材製造

④組み立て工程

⑤仕上げ工程

といった流れになります。

①企画・設計

まずはマーケティング部門と営業部門を軸にベース車の選定をはじめ、車両のコンセプトなど企画を立案。そのコンセプトに合わせ、開発部が実車による計測・デザイン・設計などを行い、試作車が製造されます。完成した試作車を基に実際に使ってみて、さらに細部の改変、ブラッシュアップを行い製品版ができあがります。

②前工程

ここからが量産体制に入ってからの作業で、製造部が担当します。まずは自動車メーカーから届いた、できたてのベース車が入庫されると、前工程としてベース車に装着されているインテリアトリムやシートなどを取り外します。

次に顧客ごとに異なる注文仕様書を確認しながら、配線等の電気主要備品を事前に準備し、電装システムを搭載するときのために配線取りまわしを行います。これら配線や備品はトリムや家具が付いている状態だと手間も時間もかかるため、車内に何もない状態であらかじめ準備しておくことで作業効率が大幅にアップするそうです。

さらにポップアップルーフ車であればルーフカット及びポップアップルーフの取り付け、ほかにもルーフベントやサンルーフ、ソーラーパネルなど、ボディまわりのことはこの前工程で架装されます。

③木工部門・シート&ベッド部門による部材製造

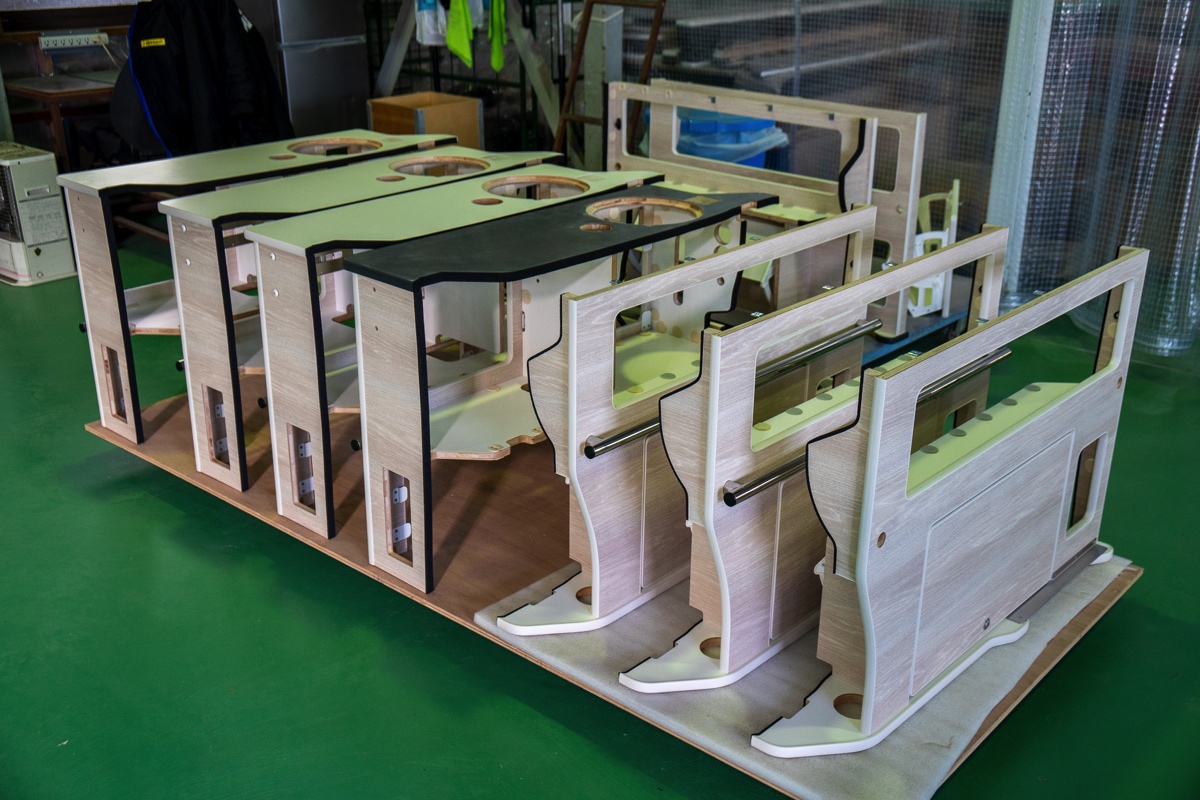

②の工程の際、工場内の別の部屋では製造部の木工部門とシート&ベッド部門が車両に取り付けるための家具をはじめたパーツを製造していきます。家具類に使用する木材は3D CAD図面からNCルーターを使用して寸分の狂いもなく正確に切り出されて、これら部材を職人が慎重かつていねいに組み上げ、磨いていきます。

そしてシート&ベッド部門ではシートフレームやベッドの芯材に合わせ、表地やクッション材をカット・縫製し取り付けていきます。

ここで感じたのは、使用する木材や生地へのこだわり。質感はもちろんのこと、耐久性や衛生面など車内で使うものなので選定には特に注力しているそう。ほかにも、ベッドやリビングに展開する際に、重量面でも重すぎず強度のある芯材を選ぶなど、ユーザー目線に立ったユーザービリティの高いものを使う姿勢はアネックスならでは。

④組み立て工程

これら家具やシート、ベッドなどが完成したら、車両が並ぶラインの横に置かれて、組み付けの工程に入ります。ここでは家具の内部に収まる電装システムの配置のほか、②の工程で事前に取り回しておいた配線の接続も行っていきます。

ほかにもシンクや給排水タンクといった水まわりの部品、キャンピングカー専用シートの取り付けなどもしていきます。

ここまでくると車内はキャンピングカーらしくなっていきます。

⑤仕上げ工程

最後は仕上げの工程で車内外を清掃し、動作の確認はもちろんのこと、注文仕様書を確認しながら顧客の注文している装備が正確に取り付けられているかダブルチェック。

これらの工程を経て顧客の元へと届くようになっています。徳島工場ではひと月に平均で約15台のバンコンを製造しているとのこと。車両や仕様にもよりますが、NV200バネットベースのバンコンでの納期は約1年となっています。

<実際に見学してみて>

バンコンがどのようにして作られていくかお分かりになったでしょうか?

同じベース車でも装備をはじめ内装の仕様など1台1台異なる、ユーザーだけの特別なキャンピングカーがこうしたさまざまな工程を経て手元に届いているのだと知ることができ、とても勉強になりました。

それぞれの工程を担当する人は、みなその部門のプロフェッショナル。他社にはない独自性を求める姿や、さらに技術革新・品質向上など、高みを目指して日々精進しているところに職人らしさを感じ、グッときました。

そして外注に頼らない内製化率の高さにも驚きました。自社でほぼ完結しているということは今後ユーザーが乗り続けていく際、消耗部品をはじめ長期に渡りパーツの供給ができることを意味します。こうしたアフターサービスに対してもユーザーへの優しさを強く感じました。

日ごろ見ることができない工場見学。機会があれば、ほかのビルダーの工場も紹介できればと思います。